2001年。东风9型内燃机车,停放在广州东折返段。(图/火车仔/P0727)

东风9型内燃机车是我国第一款准高速(160km/h)内燃机车,由戚墅堰机车车辆厂于1990年研制成功。作为国家“七五”科技攻关项目的东风9型内燃机车采用了轮对空心轴式牵引电机全悬挂驱动系统、高柔二系圆簧、轻量化车体等技术。东风9虽然只生产了2台,并于2011年报废拆解,但为东风11型内燃机车的研制奠定了基础。

研发过程

20世纪80年代中期,中国处于改革开放初期,经济开始高速发展,铁路运输客流量大幅提高,长期以来铁路运输的发展严重滞后于经济发展,国内出现了火车买票难、乘车难的问题。同时旅客列车速度几十年来没有任何提高,因此铁路提速、提高乘坐舒适度的任务迫在眉睫。当时我国最好的机车为最高速度120km/h的东风4B型内燃机车,速度与牵引力远不能满足提速、扩编的要求,因此研制新型快速内燃机车的计划被提上日程。目标是在“七五”期间(1986-1990年)实现以北京为中心、1500公里半径的主要干线上,开行20节编组、最高速度为140km/h,运行时间不超过15小时的“朝发夕至”或“夕发朝至”特快列车。

1987年,国家科委把大功率客运内燃机车的研制列入了国家“七五”重大科技攻关项目,铁道部为了调动全路各厂家的积极性,采用了招标评选的办法,同时也拟定了机车的技术条件:机车标称功率3090kW,柴油机最大运用功率3610kW,运行最高速度140km/h,机车轴重为22t+-3%,整备重量132t+-3%。并要在1987-1990年间完成2台样车。

随后,戚墅堰机车车辆厂、大连机车厂、四方机车车辆厂、二七机车厂、资阳机车厂参与了投标。1987年7月10日,铁道部科技局下文通知戚墅堰厂中标。并于7月签订合同。

1988年3月21日至22日,“大功率客运内燃机车”在戚墅堰厂通过了技术审查。1989年初,机车进入试制阶段,并正式命名为东风9型。

1990年10月23日,东风9型0001号机车完成总装。并于1990年11月19日至20日通过了由国家计委、科委委托铁道部对机车的竣工验收,期间参与研制东风9型机车机构有10家科研单位、5所高等院校、30多家兄弟工厂。验收的专家认为,东风9型内燃机车设计性能先进、功率大、速度高、平稳性好,整体达到80年代国际水平。

2002年9月。广州东站。东风9型内燃机车。(图/火车仔/P1302)

2002年9月。广州东站。东风9型内燃机车。(图/火车仔/P1301)

机车在组装前,戚墅堰厂对车体车架、转向架构架分别进行了静强度试验,其它重要部件也进行了试验,合格后才装车。另外还对关乎行车安全的部件进行了台架试验,例如转向架的轮对驱动结构,在试验台上线进行空载试跑后再进行组装,组装后再送往大连内燃机车研究所的试验台上进行试验。另外对首次采用的高柔圆簧,也进行了性能试验、10万次以上的疲劳测试,以确保各部件符合设计要求。在首台机车下线后,在戚墅堰厂内进行水阻试验、专线试运以及沪宁线正线试运。

1990年12月7日,0001号机车前往北京环形铁道进行试验,主要项目有点头、浮沉、侧滚自振频率测试、简易动力学性能测试、牵引22辆旅客列车(长548.5m、重1088.3t)的起动和加速试验、列车阻力试验、列车制动、单机制动试验。实验结果表明,机车性能达到设计要求,在牵引20辆编组、重量1100t时,速度达到140km/h。

试验结束后,0001号机车于1991年1月22日返回戚墅堰厂进行拆检。

1991年4月,东风9型0002号机车下线。

下线时的东风9型内燃机车涂装为红色。(网络图片)

1993年在广深线试运行的DF9型内燃机车。图为深圳市区景色。(网络图片)

东风9型0001号车被铁道部定为鉴定试验样车,在完成了3万公里试运后,1992年6月至12月,机车在北京环形铁道进行了样车鉴定试验。1992年8月在南昌进行了高温冷却试验。

1992年11月1日,东风9型0002号机车在广深线上进行15万公里考核运行,至1993年6月29日,已走行129100km,平均油耗为30kg/万吨·公里

2010年下半年,两台东风9型机车开始封存。同年12月发布报废招标公告,2011年5月,两台机车在广州机务段被拆解。

2001年,广深线。牵引准高速列车的东风9型内燃机车。(图/火车仔/P1033)

2005年2月,广州射击场道口。东风9型内燃机车。(图/火车仔/P4409)

提速改造

1990年,铁道部决定把广深线进行160km/h准高速铁路改造,并在1994年实现目标。因此,铁道部需要设计制造新型160km/h准高速内燃机车,即东风11型。经铁道部决定,把东风9型0002号机车的牵引齿轮传动比由原来的65:22改为76:29,使机车最大速度达到160km/h,为研制东风11型机车的研制提供数据依据,同时也可以配合广深线的科技攻关项目。

1991年4月,东风9型0002号机车下线。同年6月26日至8月16日,该机车在大连内燃机车研究所定置试验台上进行了试验。

试验项目包括牵引热工性能试验、柴油机起动性试验、机车空载性能试验、恒功装置限流限压试验、牵引电机强迫通风风量试验、牵引电机温升试验、机车辅助传动机械阻力试验、机车设备震动性能及司机室的噪声测试、模拟高温下冷却能力和热平衡试验、油水管路压力试验、8位微机装车控制试验、机车起动牵引力试验等。

试验结果表明,机车性能达到设计要求,试验最高速度达到170km/h,转向架运行平稳、机车振动很小。机车各种设备状态正常。

1992年3月21日至4月3日,由铁科院主持的广深线准高速科技攻关项目综合试验在北京环形铁道试验基地进行,改造后的东风9型0002号机车作为这次试验的牵引机车。

试验在环形铁道周长8.6km的小环上进行,最小半径为1000m,经过特殊改造后,最大超高达到150mm。0002号机车仅仅改变了齿轮比,其余部件没有进行调整,但针对高速时线路超高不足、低速时线路超高过大的问题,戚墅堰厂调整了车体与转向架之间的侧挡间隙,使得两者间的倾斜角被限定,从而减少了左右两侧高柔圆簧由于超高不足或过剩所引起的附加载荷。同时在四组高柔圆簧的前后加装了车架与构架之间的垂向止挡,防止其过量压缩变形导致应力超限。

在1992年3月29日上午,试验列车速度达到了161km/h,期间列车运行平稳,各项检测参数正常。在160km/h速度下运行了3圈后,机车按计划停车检查,机车各部位状态良好。

本次试验,东风9型0002号机车以160km/h的速度共计运行了77.4km,为广深线的建设提供了许多宝贵的参数。

【关于此次试验的更多内容,请留意后续我们对东风9首位司机的采访】

标准化改造

2005年,东风9型机车已经运行15年,走行公里达到了大修期。戚墅堰厂对两台东风9型机车进行大修,同时对其系统按照东风11型机车进行改造。

对于东风9型的改造,机车柴油机、转向架、主发电机、车体等部件仍采用原车部件,其余部件尽量选用东风11型机车通用的零配件,或其它成熟车型上的成熟部件或系列产品,以减低运用、维护成本。

2005年4月。广深线下元站。东风9型内燃机车单机高速通过。此为改造前的状态。(图/火车仔/P5124)

在京广线运行的东风9型内燃机车。此为标准化改造后的状态,明显变化是车大灯的外形。(图/肥尤)

改造的主要内容:

(1)柴油机仍使用原有的16V280ZJA型,但根据运用中出现的问题进行了改进:柴油机规范化布置;改用铜中冷器;增压器机油滤清器采用新结构;机油离心滤清器改进;进油管改扣压胶管;改用氮化气缸套;采用氮化活塞顶;采用镀铬活塞环;喷油泵进回管改为扣压胶管。

(2)车体改造。司机室内壁喷涂阻尼浆、填充吸音材料和复合多孔铝板。司机室侧窗改为推拉式,空调改为置顶式,顶灯改为日光灯,摇头扇改为顶置式转页扇。I司机室与机械间隔墙由原来的中门结构改为两侧走廊开门结构。

(3)改造后机械间的总体布置有改变,电气室与动力室隔墙上方需重新设计电阻制动安装底架、车顶侧壁和车顶间壁等。同时为了适应管路布置需要,膨胀水箱改用东风11型所用型号、48组冷却器改为胀管式冷却器。起动机油泵电机组、辅助机油泵电机组修复使用, 机油热交换器、机油滤清器改为与东风11型机车相同,管路重新布置。燃油泵电机组、燃油粗滤器(RC-30W 型)、燃油箱均修复使用,管路及燃油预热器的位置重新布置。预热锅炉、预热锅炉燃油泵、循环水泵均仅作检修,管路重新布置。静液压油箱、静液压马达、静液压泵仅作检修;静液压热交换器将改用东风11型机车所用的油空散热器,为此V形结构冷却装置的安装架作相应改造;冷却风扇改用整体铸造风扇;管路重新布置。

(4)空气管路系统,其管路及接头采用不锈钢材料。采用JZ-7 型制动机,双端操纵。 采用两组空气压缩机,由W-1.6P9型改为TSA-1.6D型螺杆泵空压机,空气压缩机由直流电动机驱动,用704-1型调压器控制其开启和关闭,使总风缸的压力保持在750~900kPa的范围内;风喇叭和撒砂系统采用电磁阀加电动开关的控制方式。

(5)转向架。牵引电机改为ZD106型,与电机悬挂装置相配套的构架安装座作相应改进。牵引齿轮传动比改为29:76。轮对改为整体碾钢车轮,从而保证机车具有更高的运行速度。弹性定位装置更新,轴箱轴承改用FAG轴承。

(6)电气系统。高压柜改用东风11型机车所用的高压柜(YPK1Q71B-T876A型)。更改磁场削弱过渡点。增加微机系统取样元件,提高高压柜内元件安装高度,方便检修,提高配件的互换性。低压柜改用东风11型机车所用的低压柜(YPK1Q72A-T894型)。

(7)改用新型操纵台。该操纵台上装有S343B型司机控制器、扳键开关组、故障集中

显示屏、仪表等元件, 增加彩色显示屏、通用屏幕显示器接线盒、屏转换万能转换开关、二极管组, 取消电测压力温度表、牵引电机电流表等。该操纵台上监控装置显示屏与微机彩色显示屏之间能实行屏转换,预留LKJ-2000型监控装置显示屏安装位置。

(8)行车安全装置设备柜。取消原LSK160电子柜,增加行车安全装置设备柜,数模转换盒。预留监控装置、信号装置、无线电台设备安装位置。

(9)微机系统。增加微机柜1台、彩色显示屏2个、TQG4A-1000 电流传感器7个、SCM02 电流传感器 2 个、SCM01 电流传感器 1 个、SCM03 电压传感器1 个、T03 转速传感器3个、ZZY 转速传感器2个、TQG2B转速传感器6个、Y921温度传感器7个、TQG14C1压力传感器7个等。 增加微机系统后,能实现机车的牵引特性、电阻制动特性、防空转/防滑行、柴油机系统保护、电气系统保护等微机的控制功能。

(10)主整流柜。采用GTF-5100P1000型主整流柜,且更换主发大线装配。电阻制动柜改造其安装连接架,电阻制动元器件作正常检修。机车速度光电传感器取消原两通道光

电传感器, 采用四通道光电传感器。轴温监测系统取消原轴温监测系统,加装JK00430 型机车走行部车载检测装置。

(11)电气线路改造。更换各种导线。

东风9型机车0001、0002 号改造于2005年9月下旬先后顺利完成,经过水阻试验、正线牵引试运后顺利通过质量检查及验收,并于10 月初先后回送广深公司。

2009年11月26日,广州机务段。东风9型内燃机车。(图/林志华)

技术特点:

(1)总体布置

机车车体为框架和桁架混合式侧壁承载结构,共分隔成六个器室:第一司机室、电气室、动力室、冷却室、辅助室和第二司机室。

车体主要构件采用了高强度低合金钢,目的是减轻重量。底架的牵引梁、旁承梁、放置柴油机的主梁以及侧梁等全部是压型件组焊而成。车体内壁喷涂阻尼浆,起到隔热吸震作用。

司机室操纵台上装有控制器、JZ-7型空气制动机及各种仪表,另外还装有故障信号显示屏。司机室还装有空调、电加热器、电炉等。司机室内壁喷涂阻尼浆,还填充有吸音材料和覆盖多孔铝板,起到吸音作用。

电气室主要有高压电器柜、低压电气柜、电子恒功率控制柜、主整流柜、电阻制动柜。电气室内还装有两个牵引电机通风电机,其中一个通风机用于冷却主整流柜和同步主发电机,另一只通风机冷却前转向架上的三只牵引电动机。电气室侧壁上开有通风窗,并装有滤尘网,牵引电机通风机从电气室内吸入外界新鲜干净空气。

电阻制动柜安装在电器柜顶部,电阻制动柜的吸风口开在机车顶盖的左侧面,排风口开在顶盖的右侧面。机车信号装置三项设备的电气控制箱亦安装在电气室的间壁

上。

动力室安装有柴油机、发电机组、前变速箱、辅助发电机、励磁机。主发电机的输出轴通过万向轴带动前变速箱,前变速箱的前后输出端各带动辅助发电机、励磁机和两只通风机。在柴油机一侧的地板上安装燃油输送泵组、燃油滤清器和燃油加热器。靠近电气室一侧的间壁上装有励磁整流柜和风源净化装置。空气滤清器安装在机车左右侧壁上。

冷却室采用V型结构冷却设备,整体吊装在左右侧壁的顶部。地板上安装有后变速箱、牵引电机通风机、机油热交换器和机油滤清器及起动机油泵组。后变速箱由柴油机自由端通过弹性联轴节和万向轴带动。冷却室后端地板上安装一台空气压缩机组。冷却室左右侧壁有活动百叶窗,上部百叶窗由液压油缸驱动,随着油水温度的变化实现自动开闭。下部百叶窗由手动开闭。

辅助室内安装预热锅炉及其控制柜。在预热锅炉控制柜的下方, 安装空气制动系统的阀

类安装总成。辅助室内还有扶梯可通车顶。

(2)柴油机

机车采用16V280ZJA型柴油机,标定功率为3860kW,在标定工况下油耗208g/kW-h。柴油机通过锥形橡胶弹性支座安装在底架的柴油机横梁上。柴油机空气滤清为两级滤清,第一级采用塑料多管旋流式粗滤器,第二级为纸质细滤器。总滤清效率可达到92%以上。

(3)转向架

机车转向架为两台可互换的三轴转向架,为了适应高速运行的动力学要求,首次采用了双级六连杆轮对空心轴式牵引电动机全悬挂系统。该系统中,牵引电动机通过前后吊臂将全部重量悬挂在转向架构架上。牵引电动机的扭矩,通过牵引齿轮、弹性球关节连杆,驱动空心轴装配,从而驱动轮对。与抱轴式转向架结构相比,每轴簧下重量可以减轻近50%,从而减小了轮轨作用力。

东风9型内燃机车转向架。(图/火车仔/P0726)

(4)首次采用高柔圆簧结构

一系轴箱采用独立圆弹簧悬挂方式。车架与转向架之间的二系旁承悬挂首次采用新型高柔度圆弹簧结构。这种旁承悬挂系统结构简单,没有摩擦,具有较大的垂向静挠度和较小的横向刚度,有利于改善机车曲线通过性能,又能使机车具有较好的横向稳定性,大大改善了司机的操作舒适度。每个转向架旁承由八组高柔圆簧组成,圆簧的设计、材料和工艺都有很高的要求,因为它需要承受垂向载荷、纵向力、横向力,通过曲线时还要承受压缩形变。

机车在轴箱和构架之间、转向架和车架之间装有垂向油压减震器。同时转向架和车架之间还有横向油压减震器和抗蛇形减震器。选用的是进口的KONI公司产品(现KONI减震器已经国产化)。

(5)制动机构

机车的基础制动采用新型的独立作用式单元制动器,具有闸瓦间隙自动调节机构,利用不自锁螺旋副原理达到闸瓦间隙的自动调节。制动缸和闸瓦间隙调节机构设计在一个箱体内,构紧凑。机车以空气制动为主,每台转向架前后轴采用双侧双闸瓦制动方式,中间轴只用单侧制动。采用Z-2.4/9型空压机。

机车采用两级制动的方法。在紧急制动时,当机车速度在85km/h以上时,制动缸压力达到710kPa,以实现高制动力。当速度降到75km/h时,制动缸压力则减为450kPa。用时设有电空制动联锁保护,防止空气制动与电阻制动同时作用,导致制动力过大。

(6)冷却系统

冷却装置为V型整体吊装结构,经橡胶缓冲垫固定在车体冷却室顶盖上。选用了新型结构的双流道散热器。这种双流道散热器充分利用了柴油机的高温冷却水和低温冷却水的温度差,提高了散热器的效率,减少了散热器的单节数,因而缩短了冷却装置所占的长度,减轻了车体的重量。冷却风扇为轴流式组合风扇。风扇轮壳为钢板焊接结构,叶片为铝合金铸造成型,叶片用螺栓紧固在轮壳上。这种组合结构的风扇,可以选用复杂形面的高性能叶型,从而提高散热效率。

冷却水系统由高温和低温两个循环组成。高温水系统主要用来冷却柴油机缸盖、缸套和增压器涡壳等部件,低温水系统用来冷却柴油机机油、静液压系统工作油以及冷却增压空气等。

(8)机油系统

机油系统保证对柴油机各运动零部件进行供油润滑和进行热交换。机油的滤清采用自清式滤清器,能自动清洗和排污,滤清精度高,排污能力强。

(9)电气系统

主发电机的磁极采用螺栓固定结构,定子铁芯与机壳为热套结构。牵引电动机采用H级绝缘、真空压力浸漆工艺以及无纬带绑扎新工艺等。由于采用了一系列新的设计结构和先进工艺,提高了电机的功率,降低了重量,也提高了电机的温升裕度,从而也降低了对通风冷却的要求。

主整流柜选用ZP2000-28型风冷式硅整流元件,采用三相桥式整流电路,每一整流桥臂由四个元件并联,整个整流柜共用24个硅整流元件。

控制电器采用屏柜式布置,将控制电器按高压控制柜、低压控制柜和恒功励磁防空转控制屏独立组柜分列安装,保证高、低压电器和电子恒功控制元件互不干涉,提高控制电器的工作可靠性和清洁度。

柴油-发电机组的恒功控制系统,是引进的电子恒功控制技术结合我国内燃机车特点而研制的新型控制系统。能保证机车牵引时具有限流、限压与牵引功率恒定的理想牵引特性。该装置保证电阻制动时获得较好的恒流特性。该装置还具有防空转功能,而且对柴油机转速、牵引电动机转速和机车速度具有超速保护功能。

2011年,广州机务段。正在拆解的东风9型内燃机车。(图:格子)

2011年,广州机务段。正在拆解的东风9型内燃机车。(图:格子)

2011年,广州机务段。正在拆解的东风9型内燃机车。(图:格子)

2011年,广州机务段。正在拆解的东风9型内燃机车。(图:格子)

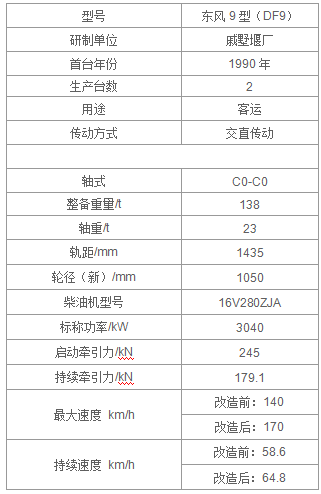

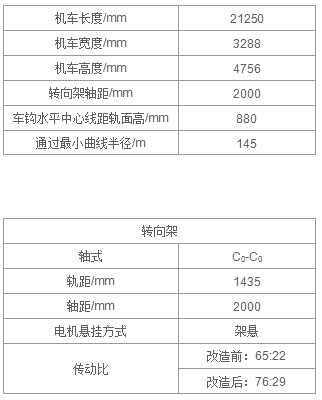

规格参数

头一次见到!唔,长姿势了!

改造完用了不到六年用拆解了?!

好丑

最后一张图,后面还跟着一辆HXD,也是待拆?

只是停在那里。这里是中修库

是两架HXD

丑

极丑

太丑了

你可以了解一下捷克斯洛伐克的内燃机车 你会发现新大陆的。

0001没进铁博好可惜

拆了排障器的DF9显得忒别扭了

好怀念

狮子他爹

小猪他爷

因为没钱出运费送铁博就拆了的抢铁是屑

DF9外观设计受到了ND4的严重干扰~

狮子的牺牲品。

本来想进铁路博物馆的。结果厂长刚过去就发现拆了,快被气死了。

可能,有人觉得它长得很诡异吧……

但是我觉得他很好看。。。

广铁说送到铁博,铁总同意了,说运费自己掏,广铁不想掏,就给拆了,当时铁总那边都气疯了。。。

我记得当初0002环铁试验最高速是163km/h啊,然后因为保护就柴油机卸载了

df9广铁说送到,铁总同意了,说运费自己掏,广铁不想掏,就给拆了,当时铁博那边都气疯了。。。

不给铁博送一个!?

为什么没有进铁博啊!!!

平时抢那么多钱,把机车送进铁道博物馆抠门得很!!